[Tech Review] 전기차 안전을 책임지는 프레임 인 모노코크

- 기자명 노르웨이 오슬로=김선웅 기자

- 입력 2019.05.22 17:40

- 댓글 0

전기차가 대중화되면서 다수의 제조사들이 전기차를 내놓는다. 또한 상향 평준화된 기술이 전기차의 구조를 일정하게 통일시켰다. 배터리를 바닥에 깔고 전기모터를 앞 또는 뒤에 장착해 구동하는 방식이다. R/C카(무선조종 자동차)를 떠올리면 된다.

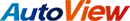

그런데 메르세데스-벤츠(이하 벤츠)가 공개한 EQC에는 다소 낯설어 보이는 구조물이 있다. 엔진과 변속기를 연상시키는 형상의 프레임. 하지만 전기차에 엔진과 변속기가 있을 리 없다. 무엇보다 이 구조물이 차지하는 부피가 생각보다 크다. 왜 이런 것을?

시간을 돌려 지난 1959년 9월 10일로 가자. 이 날은 소비자들에게 가장 의미 있는, 자동차 설계 연구원들에게 지옥의 문을 열어 준 날이다. 이날 세계 최초의 자동차 충돌 안전 테스트가 실시된 것. 하지만 이 실험 진행 주체는 국가기관이 아닌 벤츠였다. 그리고 60년이 지난 지금까지 벤츠는 자동차의 안전을 높이기 위한 연구를 이어왔다.

벤츠가 시작한 자동차 충돌 안전 테스트는 이후 전 세계 시장에 확산됐다. 테스트 항목이나 안전도를 확인할 수 있는 기술도 비약적으로 발전했다. 이 기준에 맞추기 위해 자동차 제조사도 안전 성능을 높이기 위한 기술 개발에 열을 올렸다.

그러나 한가지 걸림돌이 나타났다. 60년의 충돌 테스트 역사가 모두 내연기관 자동차를 중심으로만 발전해왔던 것. 이 점이 문제다. 전기차에는 엔진과 변속기가 존재하지 않는다. 대신 기존에 없던 배터리가 바닥을 채운다. 탑승자를 보호하면서 배터리도 보호를 해야 한다. 여기에 현 세대 충돌 안전 테스트까지 통과해야 한다. 생각보다 복잡한 문제다.

소비자들은 ‘사고가 났을 때 엔진이나 변속기가 실내로 밀려 들어오면 큰일 난다’고 생각한다. 하지만 자동차 제조사는 엔진과 변속기도 충돌 안전을 높이기 위한 도구(?)로 쓴다.

엔진은 배기량과 실린더 기통 수, 구조에 따라 달라지지만 대략 150~350kg 내외 수준의 무게를 갖는다. 변속기도 구조와 방식에 따라 50~200kg 내외의 무게를 갖는다. 그리고 엔진과 변속기는 금속으로 만들어진다.

금속으로 이뤄지며 큰 무게를 갖는 물체가 차량 전면부와 중앙 부분에 위치한다는 점은 달리 말하면 충격이 발생했을 때 그 자체에서 힘을 흡수하는 역할을 할 수 있다는 의미도 된다. 엔진과 변속기가 일종의 보호막을 형성한다고 보면 된다.

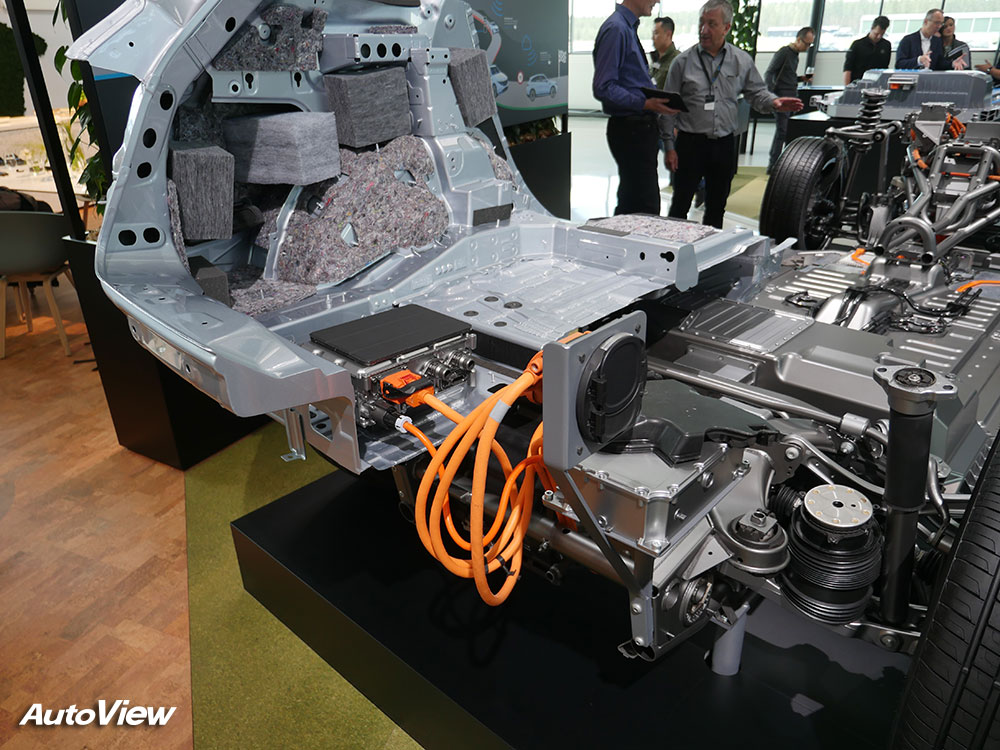

그렇다면 엔진과 변속기가 없는 전기차는? 답은 크게 2가지로 나뉜다. 새로운 차체를 개발하거나 엔진과 변속기와 같은 보호 역할의 구조물을 만드는 것.

새로운 차체를 개발하는 것은 생각보다 어렵다. 엔진과 변속기를 대신할 충격 흡수 및 분산 설계를 처음부터 다시 해야 한다. 이미 전기차 전용 플랫폼을 개발하는 과정부터 이러한 개념이 도입되고 있기는 하다. 하지만 커다란 2가지 구조물이 없어진 환경에서 이를 대체할 수 있는 안전한 설계를 해야 한다는 것이 쉬운 문제는 아니다.

엔진과 변속기와 같은 구조물을 추가하면 충돌 안전 설계 과정에서 확실한 안전성을 기대할 수 있다. 축적된 안전 기술 노하우를 전기차에 그대로 가져올 수 있다는 얘기다. 충돌 결과의 예상과 해석 가능한 부분도 많아진다. 하지만 부피에 의한 희생으로 실내 공간이 좁아지는 약점이 생긴다.

벤츠는 EQC에 2가지 개념을 모두 실었다. 이에 전용 설계 차체와 엔진 변속기를 연상시키는 구조물을 탑재했다. 새로운 프레임은 사고 발생 때 충격 흡수는 물론 전기 모터와 각종 부품으로 이뤄진 일렉트릭 드라이브 모듈(Electric drive module)이 흩어지지 않고 한곳으로 있도록 붙드는 역할도 한다.

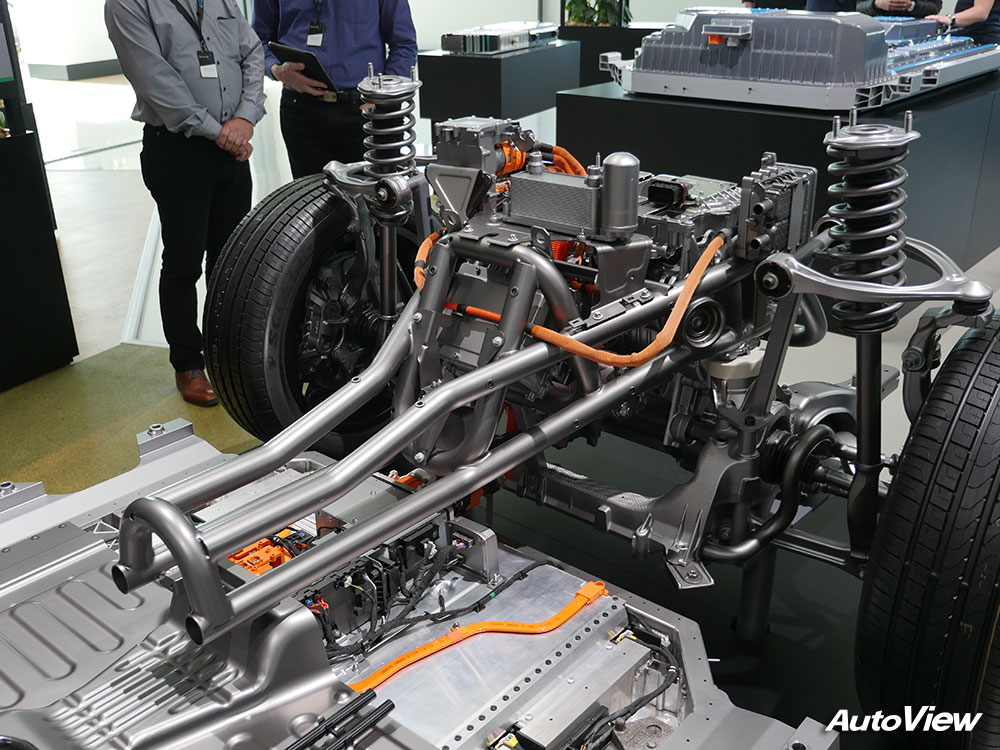

변속기를 연상시키는 구조물에는 한가지 기능이 더 있다. 배터리를 보호하는 것.

EQC도 다른 전기차처럼 차체 바닥에 배터리를 깔았다. 이는 실내 공간 활용한 위한 최적의 방법이다. 하지만 전면, 측면 충돌 때 배터리가 쉽게 손상될 수 있다는 단점이 생긴다. 배터리가 전후좌우로 넓게 퍼져 있고, 그만큼 차지하는 면적이 크기 때문이다.

그래서 사고로부터 탑승객과 배터리를 최대한 지켜내는 역할을 이 구조물에 맡겼다. EQC도 여느 전기차처럼 바닥에는 배터리, 모터 구동 부분을 마련하고 그 위에 실내 탑승 공간을 얹히는 구조를 갖는다.

정면충돌 사고가 나면 프레임이 충격을 흡수하고 분산시킨다. 하지만 충격이 커지면 프레임이 안쪽으로 밀려 들어올 수 있다. 이 정도의 사고는 배터리 파손 가능성을 키우는 것은 물론 탑승자의 생명도 위협한다.

이와 같이 큰 충격이 들어올 때 변속기처럼 보이는 프레임이 안쪽으로 밀려들어오면서 탑승공간과 배터리를 분리시킨다. 이를 통해 배터리가 받게 되는 충격을 줄이고 승객이 받는 충격을 최소화한다.

이는 벤츠가 초기 A-클래스와 B-클래스를 통해 선보였던 샌드위치 플랫폼을 연상시키는 구조다. 현재는 사용하지 않지만 당시 샌드위치 플랫폼은 엔진이 실내로 밀리지 않도록 하기 위해 엔진을 58도 누워있게 만들어 정면충돌 때 엔진이 바닥으로 떨어지도록 했었다. 이를 위해 일반 모노코크 방식 차체임에도 바닥 부분을 2겹으로 만든 바 있다. 벤츠는 바닥 부분에 수소 연료전지 시스템을 추가하는 등 새로운 활용 가능성을 시험한 바 있다. 그리고 그런 샌드위치 플랫폼이 현재 전기차 구조의 기반이 됐다.

정면충돌 사고 때는 위와 같은 프레임 구조물이 도움을 준다. 측면 안전 문제는 어떨까? 전면 혹은 후면과 달리 측면은 충격을 흡수하는 크럼블 존이 극히 제한적이다. 배터리까지의 거리도 가깝다. 하지만 이 부분은 벤츠만의 핵심 기술이 도입된 것으로 기업 비밀로 유지되고 있다.

만프레드 슈타이어(Manfred Steiner) 메르세데스-벤츠 e 드라이브 전략 담당 EQC 개발의 가장 큰 어려움으로 ‘배터리, 그리고 안전’을 꼽는다. 소비자 입장에서 자동차 내부에 프레임이 있건 없건 상관 없다. 알 필요도 없다. 사고가 났을 때 안전하면 끝이다.

반면 자동차 개발자 생각은 다르다. 소비자들은 상상하지 못하는 세밀한 부분까지 끊임없이 연구해 발전시켜야 한다. 벤츠 EQC의 내부 프레임 구조는 그중 단편적인 예에 불과하다.

EQC는 전기차 시장의 후발주자다. 하지만 벤츠는 ‘완성도’를 외친다. 이에 작은 부분도 대충 넘기지 않고 완벽을 추구하려 노력했다. 특히 안전이란 요소에 가장 많은 신경을 썼다. 그들의 기업 가치도 ‘안전’이란 틀안에 있다.